Préserver la compétitivité de l’énergie nucléaire

Framatome innove dans de multiples domaines pour contribuer à la compétitivité de ses clients et de l’énergie nucléaire.

Nos équipes travaillent pour développer de nouvelles solutions sur le maintien en conditions opérationnelles et l’extension de la durée de vie des installations existantes, et donc à la durabilité de notre filière. A titre d’exemple, nos solutions de robotique et les nouvelles technologies d’imagerie que nous avons développées permettent de diminuer considérablement les temps, et donc les coûts, des arrêts de tranche.

En coordination avec la filière, Framatome a aussi engagé sa transformation digitale pour accroître encore son efficacité opérationnelle : dématérialisation des documents, mise à profit des technologies xR (réalités virtuelle, augmentée et mixte) sur l’ensemble de nos métiers, et exploitation de nos données. Ces nouvelles solutions aujourd’hui implantées chez Framatome transforment en profondeur notre industrie pour faire du nucléaire une énergie pour l’avenir.

Quelques exemples :

La fabrication additive : des procédés spécifiques pour des applications exigeantes

A travers la fabrication additive, Framatome déploie des techniques avancées de fabrication permettant de répondre aux exigences du secteur nucléaire avec des solutions performantes et économiques. La diversité des procédés permet de proposer des solutions sur mesure, innovantes et optimisées pour des applications aussi variées que la fabrication de composants ou la maintenance rapide.

Framatome utilise les techniques de pointes de fusion sur lit de poudre, dépôt sous énergie concentrée, projection de matière et projection de liant pour fabriquer des pièces métalliques à géométries complexes qu’il serait impossible d’obtenir avec des procédés traditionnels. Les débouchés de ces procédés dans le secteur nucléaire couvrent des domaines d’applications variés :

- La maintenance, à travers la fabrication de pièces de rechange, d’outillages spécifiques et des possibilités de réparations étendues

- La fabrication de petits composants,

- L’ajout de fonctions sur des composants massifs de l’îlot nucléaire.

Framatome est engagée sur l’ensemble de la chaine de valeur dans une démarche globale de démonstration et de qualification :

- Conception pour la fabrication additive,

- Maîtrise des procédés et levée des verrous technologiques liés à la qualité de fabrication,

- Connaissance et maîtrise des propriétés matériaux,

- Etude du comportement en service,

- Moyens de contrôle.

Dans cette initiative, Framatome s’est entourée d’un solide écosystème de partenaires industriels et académiques et bénéficie du support des programmes de Recherche & Développement de l’Union Européenne et du Département de l’Energie Américain (DOE).

Les faits importants :

- Plus de 30 cas d’applications déjà développés,

- Irradiation de premiers composants élaborés par fabrication additive,

- Implication dans les comités de normalisation et qualification,

- Intégration de l’optimisation topologique des règles de conception au cours du processus de design

- Etablissement de dossiers matériaux

Une nouvelle génération de contrôle de réacteur basée sur l’Intelligence Artificielle nommée COCOAI

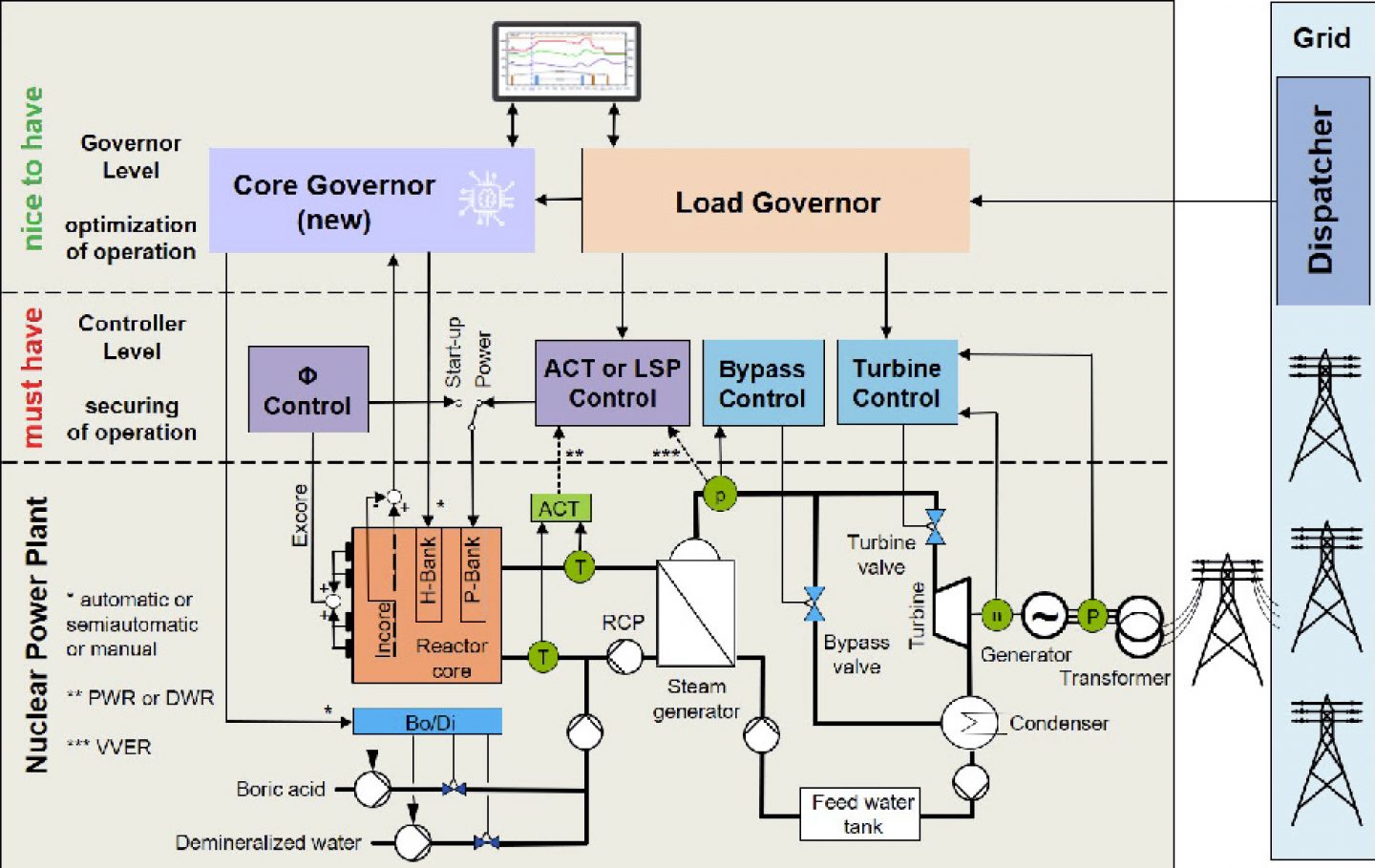

Un réacteur nucléaire est un système complexe et son contrôle complet n’est pas anodin. Alors que l’exploitation flexible devient un enjeu de plus en plus important pour le nucléaire, la technologie de contrôle classique atteint ses limites d’applicabilité. Heureusement, l’intelligence artificielle vient à la rescousse et permet un contrôle renforcé intelligent et sûr du réacteur, en prenant soin de ses multiples aspects. Framatome s’appuie sur cette brique technologique pour plus de flexibilité dans l’exploitation des réacteurs nucléaires : focus sur COCOAI, l’une de ses applications.

Framatome propose une nouvelle approche pour la gouvernance des PWR (Pressurized Water Reactor ou Réacteur à eau pressurisée), basée sur l’Intelligence Artificielle Faible (IAF). Contrairement à la technologie de contrôle, l’IAF permet d’envisager un nombre arbitraire d’objectifs, même s’ils sont de nature assez différente. Dans ce cas, la sécurité, l’ergonomie, l’économie d’exploitation et les services de réseau peuvent être traités simultanément, en accord les uns avec les autres. La portée des objectifs peut être facilement étendue à chaque fois.

Ainsi, Core Control Based on Artificial Intelligence (COCOAI) peut non seulement générer des commandes de contrôle en temps réel, mais également compiler des plans complets d’actions de contrôle pour les prochaines 24 heures, mettre à jour en continu ces plans, tout en les affichant en permanence à l’opérateur avec les trajectoires prévues pour toutes les variables importantes du processus, pour cet horizon temporel.

COCOAI propose trois modes de fonctionnement possibles :

- Manuel : le contrôle de réacteur sert de système d’assistance à l’opérateur (OAS) montrant les trajectoires prévues du processus et toutes les variables pour les prochaines 24 heures, ainsi que le plan compilé automatiquement pour les actions de contrôle pour cette période. Si l’opérateur exécute l’action de contrôle proposée, les variables du processus restent dans le plan courant ; si l’opérateur ignore la proposition ou fait des actions non proposées, COCOAI, comme un logiciel de navigation, compilera rapidement un nouveau plan et l’affichera.

- Semi-Automatique : l’opérateur appuie sur le bouton « activer » et le maintien enfoncé et le Core Governor exécute automatiquement les actions de contrôle.

- Automatique : Il n’est plus nécessaire d’appuyer sur le bouton « activer ». L’opérateur observe le processus et les prédictions sur l’écran, tout en ayant la possibilité de désélectionner le mode « full automatique » et d’effectuer un contrôle manuel supplémentaire du système.

Principaux avantages

- Améliore la flexibilité de la centrale nucléaire

- Permet un fonctionnement extrêmement économique

- S’applique à tous les PWR existants pour leur mise à jour

- Fournit des prévisions

Stitching : la reconstitution d’image à partir d’une vidéo au service de la sûreté des centrales nucléaires

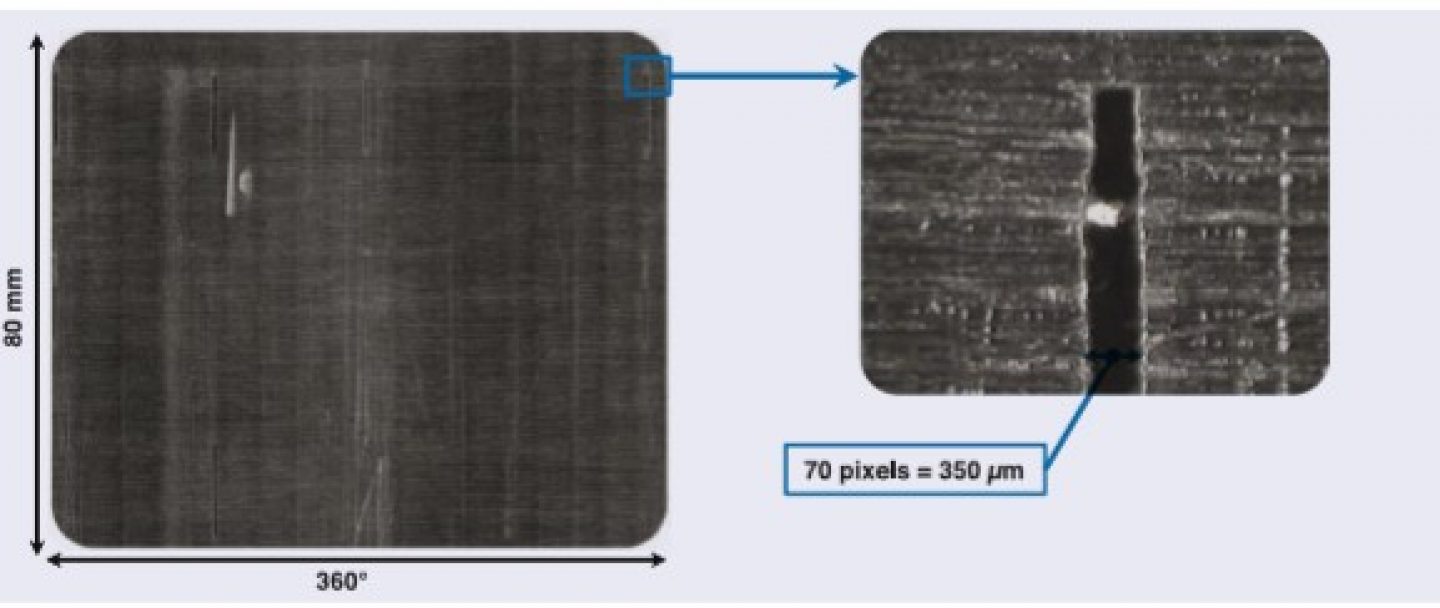

Conçue et brevetée par nos équipes, la méthode appelée « stitching » permet, lors des inspections visuelles de composants nucléaires, de reconstituer des images à partir d’une vidéo.

Le technicien peut désormais analyser les données avec plus de facilité, de fiabilité et de rapidité ; il peut également se déplacer et zoomer dans une image comme il le ferait sur une carte interactive. Cela lui permet de se concentrer sur les indications / zones suspectes de quelques micromètres décelées sur les composants et d’extraire des images pour constituer son rapport final.

Ce logiciel de reconstitution d’image constitue une vraie rupture par rapport aux méthodes d’analyse préalablement utilisées. Auparavant, afin de détecter des anomalies, l’opérateur devait se concentrer à chaque instant pour analyser les données vidéo qui défilaient sur son écran d’ordinateur.

Principaux avantages

- Fiabilité des analyses renforcée

- Réduction de la durée des analyses

- Inspection de l’intégralité de la zone

- Haute qualité des images / Compatible avec de nombreux formats vidéo